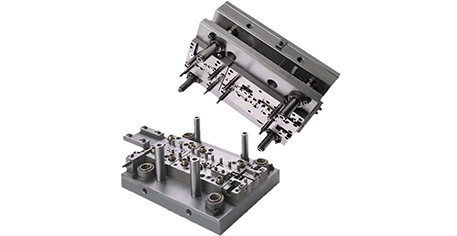

快速成型模具:縮短產品開發周期的核心技術與拓維模型的創新實踐

在制造業數字化轉型的浪潮中,快速成型模具憑借成本低、周期短、靈活性高的顯著優勢,已成為產品研發驗證與小批量生產的關鍵技術。本文將結合行業前沿案例與拓維模型 23 年的技術積淀,深入解析快速成型模具的核心工藝、應用場景及未來趨勢。

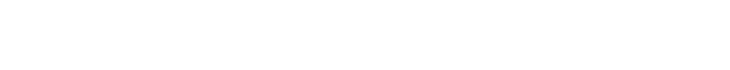

一、快速成型模具的技術原理與核心工藝

快速成型模具是通過硅膠復模、低壓灌注、3D 打印等先進技術,將數字模型快速轉化為實體模具的制造方法。相較于傳統鋼模數月的開發周期,快速成型模具可在3-7 天內完成制造,成本僅為傳統工藝的10%-30%。以下是其核心工藝解析:

硅膠復模技術采用進口高品質硅膠材料,通過真空注型工藝制作精密模具。該工藝特別適合結構復雜、細節要求高的產品,如電子元器件、醫療器械零部件等。硅膠模具具有彈性好、脫模方便、復制精度高的特點,通常可生產15-30 件產品。拓維模型在為比亞迪、一汽等汽車企業開發新車零部件時,通過硅膠復模快速制作樣件,大幅縮短了裝配測試與功能驗證周期。

低壓灌注工藝利用聚氨酯等工程材料在低壓環境下成型,模具壽命更長(可生產數百件產品),同時保證良好的尺寸穩定性與表面質量。該工藝已廣泛應用于消費電子、家電外殼的小批量生產。例如,拓維模型為 TCL、松下電器制作的低壓灌注模具,幫助客戶在設計階段完成多輪迭代優化,降低了新品上市風險。

3D 打印直接制模隨著工業級 3D 打印技術的發展,耐高溫樹脂或金屬材料可直接打印模具。這種工藝尤其適合結構驗證與小批量試產,能夠實現傳統工藝難以完成的復雜內部結構。某家電企業通過拓維模型的 3D 打印模具,將新產品開發周期從 45 天壓縮至 7 天,設計修改成本降低 90%。

二、快速成型模具的行業應用與典型案例

快速成型模具已滲透至汽車、電子、醫療、家電等多個領域,以下是其代表性應用場景:

汽車行業:用于發動機缸體、車燈、內飾件的功能測試與裝配驗證。拓維模型為某車企開發的 3D 打印模具,幫助客戶在新車研發階段提前 3 個月完成樣件驗證,搶占市場先機。

消費電子:手機中框、智能穿戴設備的原型制作。某品牌通過硅膠復模工藝,在 1 周內完成 5 款不同外觀設計的測試,最終選定最優方案投入量產。

醫療器械:手術器械、康復輔具的定制化生產。拓維模型為某醫療企業制作的 3D 打印模具,實現了患者專屬手術導板的高精度制造,產品溢價達 300%。

三、拓維模型:23 年專注快速成型模具的技術領跑者

作為國內快速成型領域的標桿企業,拓維模型憑借全產業鏈布局與技術創新能力,持續為客戶提供從設計到量產的一站式解決方案:

硬件實力與質量保障擁有10000 + 平米現代化廠房與130 + 臺先進設備(包括五軸機加工中心、工業級 3D 打印機),通過 ISO9001、IATF16949 等國際認證,采用進口檢測設備提供免費質檢報告,確保每一套模具的精度與可靠性。

行業經驗與案例積累服務比亞迪、美的、松下等500 強企業,完成超 2000 個快速成型項目。例如,為美的開發的低壓灌注模具,幫助其在新品測試階段節省 60% 的開發成本,上市成功率提升 40%。

技術創新與前沿探索率先引入3D 打印隨形冷卻技術,通過優化模具內部冷卻水道,將注塑冷卻時間縮短 70%,同時降低產品不良率 65%。此外,拓維模型聯合華為開發的鴻蒙 + AI智能模具系統,可實現設備狀態實時監控與生產參數自動優化,進一步提升制造效率。

四、快速成型模具的未來趨勢與行業價值

隨著工業 4.0與智能制造的推進,快速成型模具正呈現以下發展趨勢:

材料多元化:金屬基復合材料、生物可降解材料的應用日益廣泛,滿足高端制造與環保需求。

工藝集成化:3D 打印、CNC 加工、真空鍍膜等技術深度融合,實現從模具制造到表面處理的全流程覆蓋。

服務智能化:通過物聯網與大數據分析,提供模具壽命預測、故障預警等增值服務,幫助客戶優化生產計劃。

對于企業而言,快速成型模具不僅是降低試錯成本的工具,更是加速產品迭代、提升市場競爭力的核心引擎。拓維模型憑借 23 年的技術沉淀與創新實踐,正通過精準的行業洞察、高效的制造能力、完善的服務體系,助力更多企業在數字化轉型中實現突破。

結語快速成型模具的出現,徹底顛覆了傳統制造的 “慢節奏” 模式。作為行業技術領跑者,拓維模型將繼續以創新驅動、質量為本的理念,為客戶提供更高效、更智能的快速成型解決方案,共同推動制造業向 “柔性化、定制化、智能化” 升級。

一、快速成型模具的技術原理與核心工藝

快速成型模具是通過硅膠復模、低壓灌注、3D 打印等先進技術,將數字模型快速轉化為實體模具的制造方法。相較于傳統鋼模數月的開發周期,快速成型模具可在3-7 天內完成制造,成本僅為傳統工藝的10%-30%。以下是其核心工藝解析:

硅膠復模技術采用進口高品質硅膠材料,通過真空注型工藝制作精密模具。該工藝特別適合結構復雜、細節要求高的產品,如電子元器件、醫療器械零部件等。硅膠模具具有彈性好、脫模方便、復制精度高的特點,通常可生產15-30 件產品。拓維模型在為比亞迪、一汽等汽車企業開發新車零部件時,通過硅膠復模快速制作樣件,大幅縮短了裝配測試與功能驗證周期。

低壓灌注工藝利用聚氨酯等工程材料在低壓環境下成型,模具壽命更長(可生產數百件產品),同時保證良好的尺寸穩定性與表面質量。該工藝已廣泛應用于消費電子、家電外殼的小批量生產。例如,拓維模型為 TCL、松下電器制作的低壓灌注模具,幫助客戶在設計階段完成多輪迭代優化,降低了新品上市風險。

3D 打印直接制模隨著工業級 3D 打印技術的發展,耐高溫樹脂或金屬材料可直接打印模具。這種工藝尤其適合結構驗證與小批量試產,能夠實現傳統工藝難以完成的復雜內部結構。某家電企業通過拓維模型的 3D 打印模具,將新產品開發周期從 45 天壓縮至 7 天,設計修改成本降低 90%。

二、快速成型模具的行業應用與典型案例

快速成型模具已滲透至汽車、電子、醫療、家電等多個領域,以下是其代表性應用場景:

汽車行業:用于發動機缸體、車燈、內飾件的功能測試與裝配驗證。拓維模型為某車企開發的 3D 打印模具,幫助客戶在新車研發階段提前 3 個月完成樣件驗證,搶占市場先機。

消費電子:手機中框、智能穿戴設備的原型制作。某品牌通過硅膠復模工藝,在 1 周內完成 5 款不同外觀設計的測試,最終選定最優方案投入量產。

醫療器械:手術器械、康復輔具的定制化生產。拓維模型為某醫療企業制作的 3D 打印模具,實現了患者專屬手術導板的高精度制造,產品溢價達 300%。

三、拓維模型:23 年專注快速成型模具的技術領跑者

作為國內快速成型領域的標桿企業,拓維模型憑借全產業鏈布局與技術創新能力,持續為客戶提供從設計到量產的一站式解決方案:

硬件實力與質量保障擁有10000 + 平米現代化廠房與130 + 臺先進設備(包括五軸機加工中心、工業級 3D 打印機),通過 ISO9001、IATF16949 等國際認證,采用進口檢測設備提供免費質檢報告,確保每一套模具的精度與可靠性。

行業經驗與案例積累服務比亞迪、美的、松下等500 強企業,完成超 2000 個快速成型項目。例如,為美的開發的低壓灌注模具,幫助其在新品測試階段節省 60% 的開發成本,上市成功率提升 40%。

技術創新與前沿探索率先引入3D 打印隨形冷卻技術,通過優化模具內部冷卻水道,將注塑冷卻時間縮短 70%,同時降低產品不良率 65%。此外,拓維模型聯合華為開發的鴻蒙 + AI智能模具系統,可實現設備狀態實時監控與生產參數自動優化,進一步提升制造效率。

四、快速成型模具的未來趨勢與行業價值

隨著工業 4.0與智能制造的推進,快速成型模具正呈現以下發展趨勢:

材料多元化:金屬基復合材料、生物可降解材料的應用日益廣泛,滿足高端制造與環保需求。

工藝集成化:3D 打印、CNC 加工、真空鍍膜等技術深度融合,實現從模具制造到表面處理的全流程覆蓋。

服務智能化:通過物聯網與大數據分析,提供模具壽命預測、故障預警等增值服務,幫助客戶優化生產計劃。

對于企業而言,快速成型模具不僅是降低試錯成本的工具,更是加速產品迭代、提升市場競爭力的核心引擎。拓維模型憑借 23 年的技術沉淀與創新實踐,正通過精準的行業洞察、高效的制造能力、完善的服務體系,助力更多企業在數字化轉型中實現突破。

結語快速成型模具的出現,徹底顛覆了傳統制造的 “慢節奏” 模式。作為行業技術領跑者,拓維模型將繼續以創新驅動、質量為本的理念,為客戶提供更高效、更智能的快速成型解決方案,共同推動制造業向 “柔性化、定制化、智能化” 升級。

![[LOGO]](/upload/2025/62c7bf880943e01302c156b4122927e6.png)

![[LOGO]](/upload/2025/e1d723c64428c3ffccc9a0b6143b9921.png)

當前位置:

當前位置: